Un grupo de estudiantes de la carrera de Bioingeniería e Ingeniería Química de la Universidad de Ingeniería y Tecnología (UTEC) ha desarrollado una “prótesis de mano transradial” para reemplazar total o parcialmente un antebrazo que ha sido amputado por una enfermedad o por un mal congénito. Se trata de un dispositivo, cuyo diseño y elaboración han considerado aspectos de bajo costo de producción para hacerlo accesible en comparación con otras alternativas del mercado.

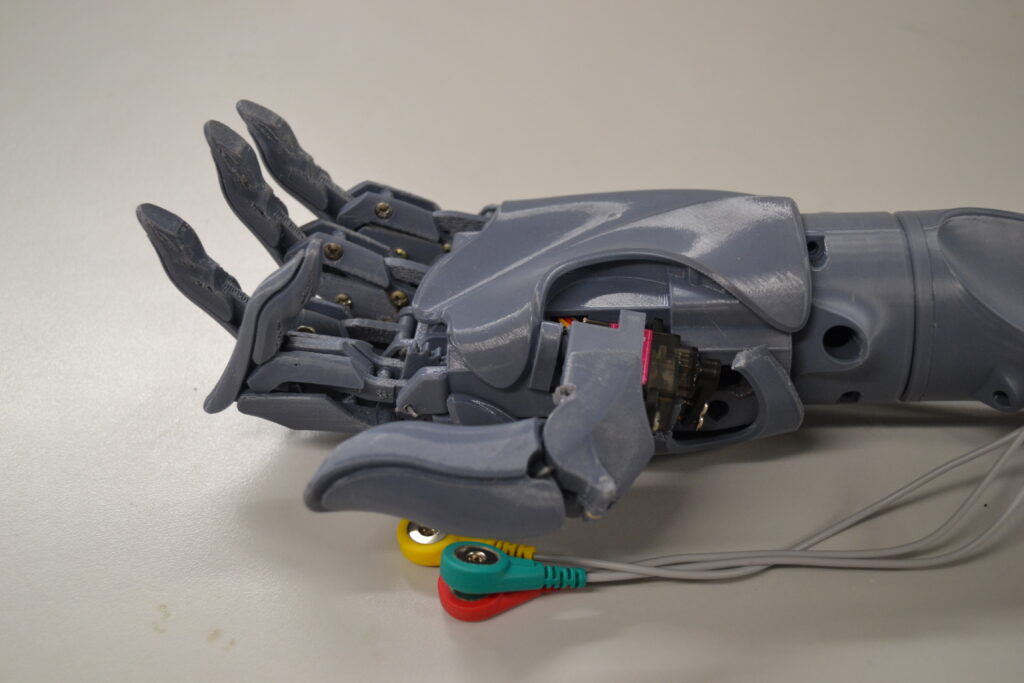

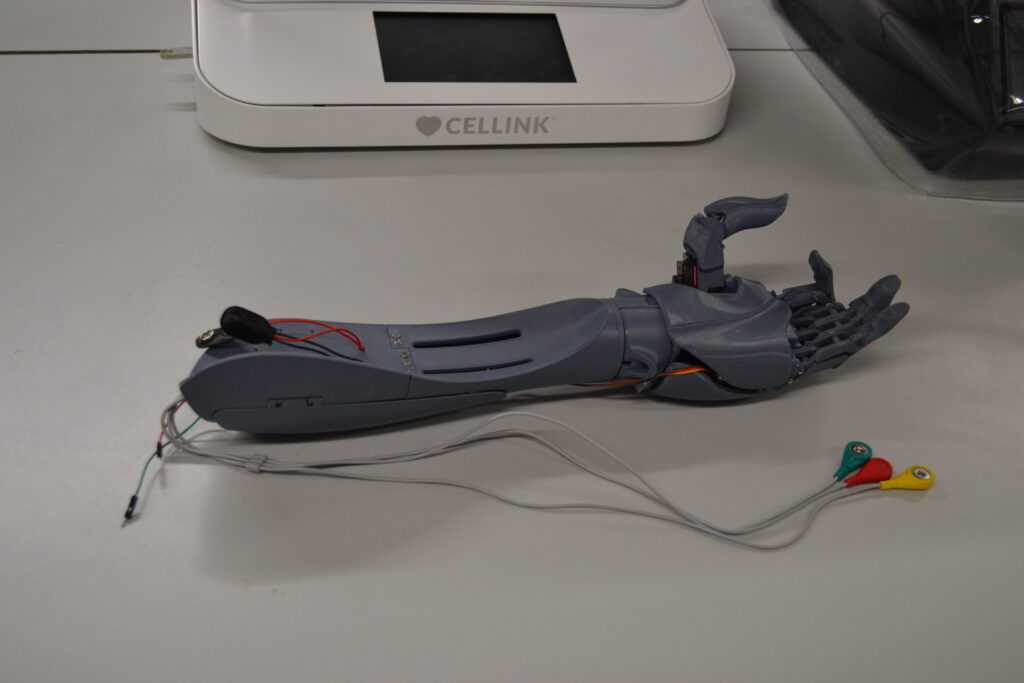

Este innovador proyecto combina tecnología de impresión 3D y un sistema electromiográfico, una tecnología diseñada para registrar y analizar la actividad eléctrica generada por los músculos durante su contracción. Este sistema detecta las señales bioeléctricas que los músculos producen cuando se contraen, lo que permite medir y estudiar su comportamiento. Con ello es posible ofrecer una alternativa funcional y económica a las opciones actualmente disponibles en el mercado.

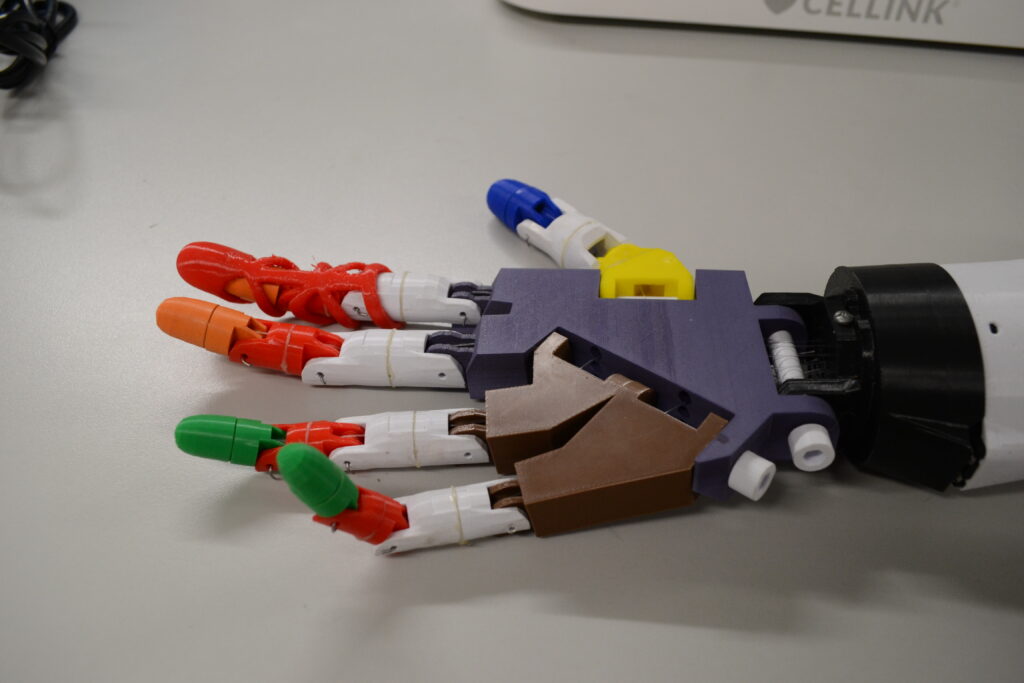

Con un costo de producción actual estimado en menos de S/500, el dispositivo es considerablemente más accesible en comparación con prótesis comerciales que alcanzan miles de dólares. Además, gracias al uso de la impresión 3D, se puede personalizar según las necesidades específicas de cada paciente, mejorando el ajuste y la comodidad. Esta característica permite que incluso personas en comunidades rurales o con menos recursos puedan acceder a esta tecnología.

“Nuestro objetivo siempre fue diseñar una prótesis que pudiera adaptarse a las necesidades de las personas, pero sin que esto implique costos exorbitantes. Utilizamos tecnologías accesibles como la impresión 3D e implementamos nuestro propio circuito para que el proyecto fuera viable económicamente”, explican Jorge Ninantay, estudiante de Mecatrónica y Héctor López, estudiante de Bioingeniería.

Proceso de fabricación

Para realizar el proyecto fue necesario realizar distintas etapas. La primera fue un escaneo detallado del muñón del paciente; es decir, la parte del miembro cortado que permanece adherida al cuerpo, para asegurar un diseño personalizado. Posteriormente, se utilizó software de diseño asistido por computadora (CAD) para modelar la prótesis, incorporando los elementos mecánicos y electrónicos necesarios.

Las piezas se imprimieron en materiales como PETG y fibra de carbono, logrando un dispositivo fuerte y ligero. Finalmente, los componentes electrónicos, incluyendo servomotores y un microcontrolador, fueron ensamblados para garantizar la funcionalidad del dispositivo.

Actualmente, la prótesis está en fase de prototipo y recibiendo actualizaciones constantes. “Estamos preparando la documentación y procedimientos necesarios para cumplir con los requisitos del código de ética y otras normativas regulatorias, lo cual permitirá iniciar las pruebas en pacientes próximamente”, añade el estudiante.

Esta etapa es crucial para validar la funcionalidad, seguridad y adaptabilidad del proyecto en condiciones reales de uso. Una vez superadas estas pruebas, se procederá a los ajustes necesarios antes de pasar a una posible fase de producción.

Este trabajo tiene un gran potencial para escalar a nivel industrial, dado que el método de fabricación es replicable y los costos de producción competitivos. Esto podría beneficiar no solo a personas en el Perú, sino también en otros países con acceso limitado a tecnologías protésicas avanzadas.